Kunststoff-Pelletier-Recyclingmaschine

ErkundigenÜber uns

Polytime Machinery Co., Ltd. ist ein Unternehmen für Ressourcenrecycling und Umweltschutz, das Produktion und Forschung sowie Entwicklung integriert und sich auf die Herstellung von Anlagen zum Waschen und Granulieren von Kunststoffprodukten konzentriert. Seit seiner Gründung vor 18 Jahren hat das Unternehmen über 50 Kunststoffrecyclingprojekte in über 30 Ländern weltweit erfolgreich umgesetzt. Unser Unternehmen ist nach IS09001, ISO14000, CE und UL zertifiziert. Wir streben nach der Positionierung hochwertiger Produkte und sind bestrebt, gemeinsam mit unseren Kunden zu entwickeln. Ziel des Unternehmens ist es, Energie zu sparen, Emissionen zu reduzieren und unsere gemeinsame Heimat Erde zu schützen.

ANGEBOTE

Das Design der Pelletierlinie für weiches Rohmaterial unterscheidet sich vom Design für starres Rohmaterial

LÖSUNGEN FÜR WEICHE ROHSTOFFE WIE UNTEN

LDPE /LLDPE /HDPE-FOLIE/PP-FOLIE/PP-GEWEBETASCHE

STARRES ROHMATERIAL WIE UNTEN

HDPE/ LDPE/ PP/ ABS/ PC/ PS/ PA/ PA66

Die Pelletierlinie für weiches Rohmaterial ist normalerweise mit einem Agglomerator ausgestattet, der dazu dient, den Film in kleine Stücke zu zerreißen und ihn dann zu einer Kugel zu pressen, um die Effizienz der Rohmaterialzufuhr zum Fass zu erhöhen.

Lichtblick (eine Linie für 2 verschiedene Rohstoffarten)

POLYTIME-M könnte das Design sowohl für weiche als auch für harte Rohstoffe auf einer Produktionslinie bereitstellen (unter bestimmten Bedingungen könnte der Kunde beispielsweise Unterschiede in der Produktionskapazität akzeptieren) 76 %

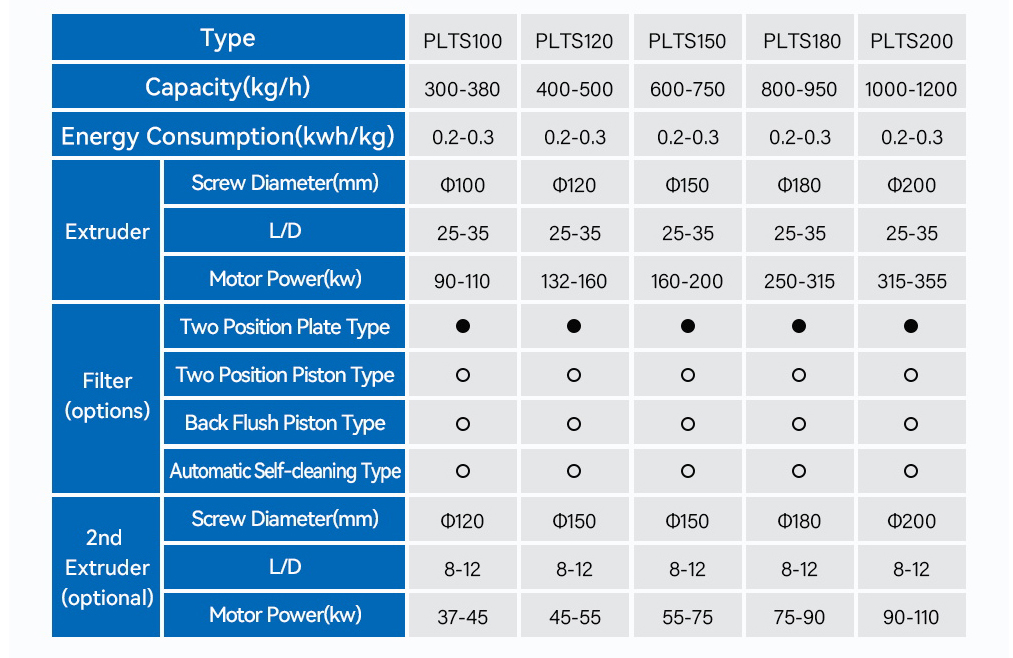

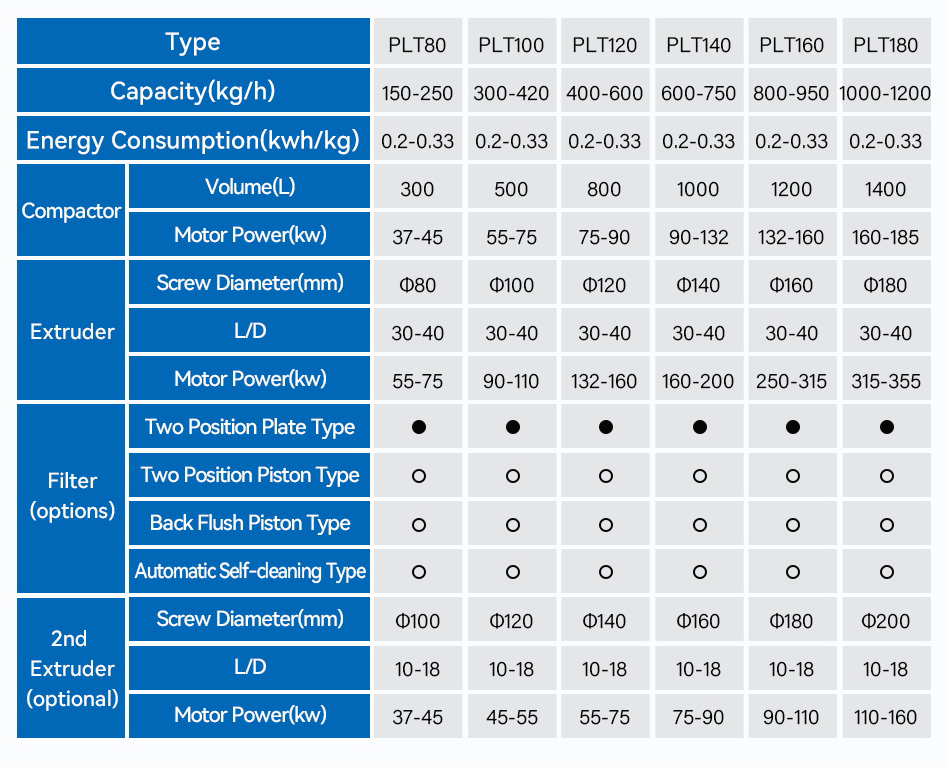

- Technische Parameter -

Granulierlinie für starre Kunststoffe

Granulierlinie für Weichkunststoffe

Einstufig oder zweistufig?

Für das Rohmaterial wird im Allgemeinen eine zweistufige Granulierlinie verwendet, die nach dem Waschen zweimal entgast werden kann, um die Feuchtigkeit zu entfernen, und zweimal gefiltert wird, um die Pelletierung sauberer zu gestalten.

Die einstufige Pelletierlinie wird für saubere Rohstoffe wie Industrieabfälle verwendet, einschließlich modernster Kunststoffverpackungsherstellung.

- Merkmale -

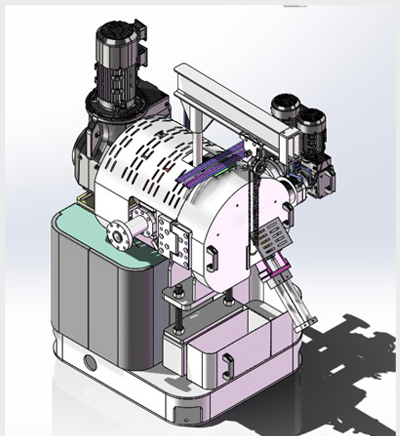

KONISCHER DOPPELSCHNECKENEXTRUDER

■ Servomotor, 15 % weniger Energieverbrauch

■ Intelligentes PLC-Betriebssystem, Fernbedienung

■ Ein-Tasten-Startfunktion, geringe Lernkosten

■ Vorheizfunktion zur Verbesserung der Produktionseffizienz

■ Dosiermengen-Kontrollsystem, passend zu verschiedenen MFI-Rohstoffen

■Maximale Ausgabekapazität: 1500 kg/h

■ Geringe Vibration und geringe Geräuschentwicklung

Produktionslinienstrukturtyp

Einstufig - Geeignet

für leicht verschmutzte Rohstoffe

Doppelstufig-geeignet

für stark verschmutzte Rohstoffe

Schnittart

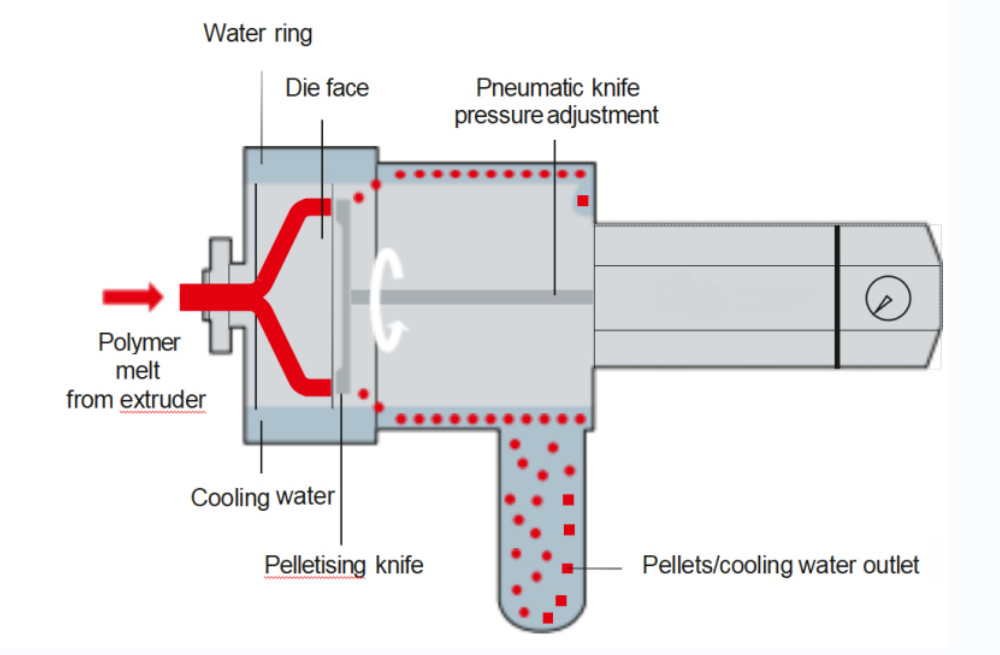

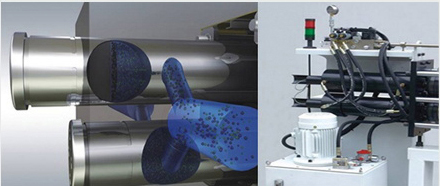

●Wasserringschneiden (Geeignet für HDPE, LDPE, PP)

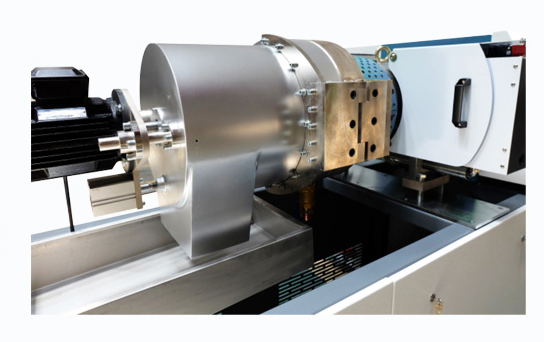

Die Heißabschlaggranuliersysteme Polytime-M haben eine weitere Entwicklungsstufe durchlaufen. Dabei standen stets die einfache Handhabung und die einfache Wartung im Vordergrund.

■Wartungsfreie und reibungslose mechanische Wirkung des Messerkopfdrucks

■Messerkopfantriebswelle mit Direktantrieb

■Herausragende Schnittpräzision in Kombination mit vollautomatischer pneumatischer Schnittdruckeinstellung

■Granuliermesser und Matrizenfläche haben eine lange Lebensdauer

■Unterwasserschneiden (PET empfohlen)

■Streifenschneiden (Geeignet für verschiedene Materialien)

Siebaustauscher

● Hydraulische Doppelpositionierung der Platine

Niedrige Kosten, einfache Bedienung, aber Filterfläche ist nicht groß

●Doppelsäulen-Hydrauliksiebwechsler

Die Kosten sind höher als bei einem Platten-Doppelsieb-Austauscher, die Bedienung ist etwas komplizierter, aber die Filterfläche ist viel größer, sodass das Filternetz seltener ausgetauscht werden muss.

● Automatischer Laserfilter

Zur Primärfilterung wird es im Allgemeinen in der ersten Stufe der Pelletieranlage installiert, um große Verunreinigungen zu entfernen, aber die Investition ist hoch.

Optimiertes Pellet-Entwässerungssieb mit Selbstreinigungseffekt und leicht wechselbarer Filterkartusche.

Pelletzentrifuge für verbesserte Trocknungsleistung mit Direktantriebstechnologie

Pflug- und Schallschutz im Pelletszentrifugengehäuse integriert - kompakte Nachfolgekomponenten

Klappbarer Gehäusedeckel der Pelletzentrifuge für einfache Reinigung beim Farbwechsel und unkomplizierte Wartung

Neues Pellet-Wasser-Trennsieb

Die Fragen an Sie, bevor wir anbieten

■Was ist das Material? PP oder PE, weich oder starr?

■Ist das Rohmaterial sauber oder schmutzig?

■Ist der Rohstoff nach dem Waschen?

■Was ist der MFI des Rohmaterials?

■Enthält der Rohstoff Öl und Farbe?

■Enthält der Rohstoff Metall?

■Welche Feuchtigkeit benötigen Sie für die endgültigen Pellets?

■Wofür wird das Endprodukt verwendet?

■Benötigen Sie auch eine Pelletierlinie?

■Könnten Sie uns zum besseren Verständnis bitte einige Bilder des Rohmaterials zeigen?

Technischer Nutzen

■Direktantriebstechnologie mit vibrationsfreiem Design

■Lebensdauerschmierung der Antriebswelle

■Sehr lange Pelletiermesser-Standzeiten durch spezielle Schneidgeometrie und automatischen pneumatischen Messerdruck

■Automatische Granulierfunktionsüberwachung mit Alarmsignal und automatischer Abschaltung im Störungsfall

Wirtschaftliche Vorteile

■Geeignet für den Einsatz mit nahezu allen Standard-Extrudern

●Hohe Betriebssicherheit und deutliche Reduzierung der Wartungskosten

●Einfacher und schneller Granuliermesserwechsel ohne Einstellarbeiten spart Zeit

■Flexible Anordnung der Ausrüstung nach dem Pelletierer

■Reduzierte Kühlwasserkosten dank effizienter Pelletkühlung